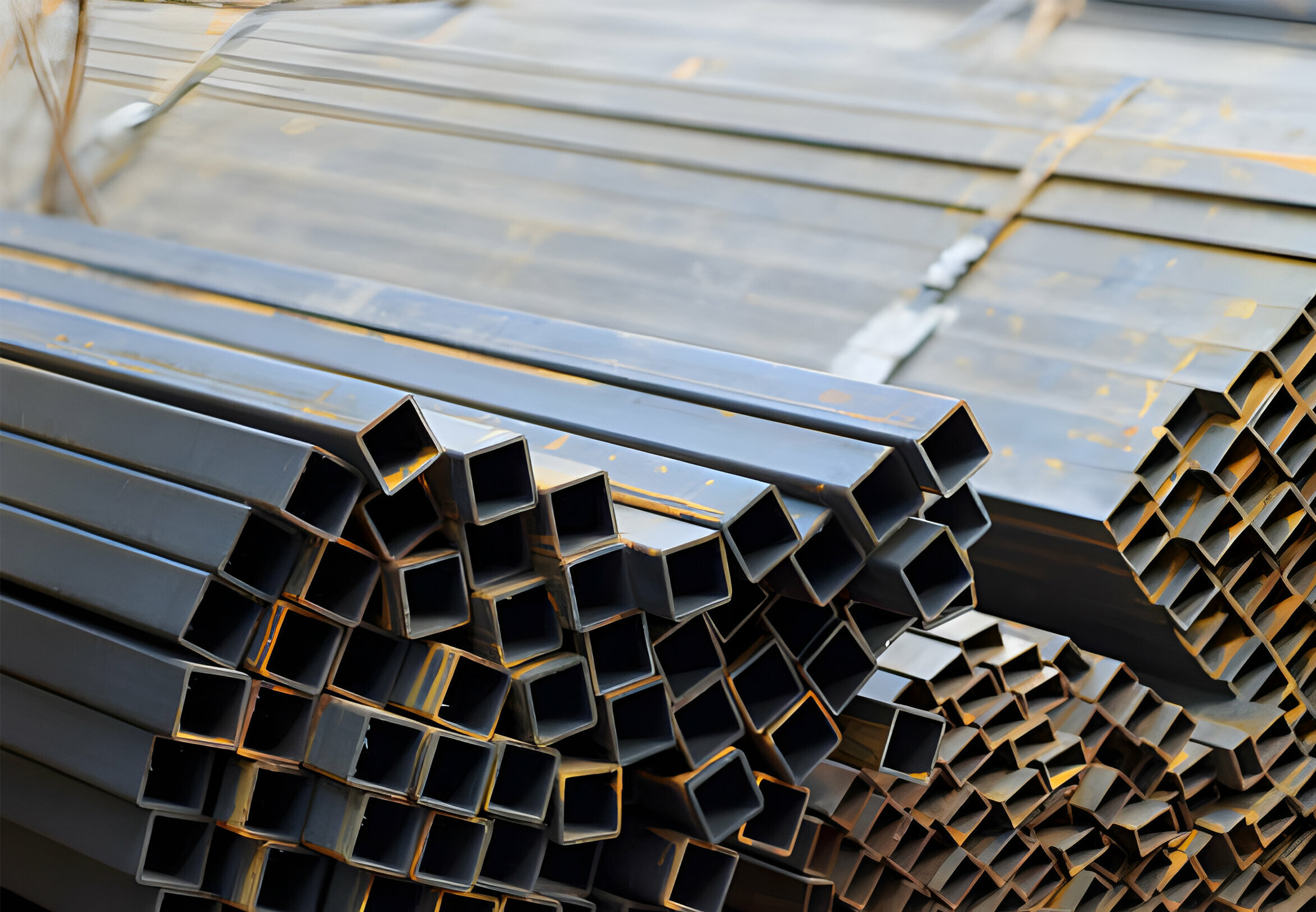

El tipo de acero recomendable para la construcción de sistemas de almacenamiento depende de varios factores, como el tipo de rack, la capacidad de carga requerida y las normativas aplicables. En general, los racks se construyen con acero de alta resistencia, con una resistencia mínima a la tracción de 350 MPa (megapascales) y una resistencia mínima al corte de 200 MPa. Además, se recomienda que el acero utilizado cumpla con las normas internacionales, como las especificaciones de ASTM International o ISO.

El tipo de acero recomendable para la construcción de sistemas de almacenamiento depende de varios factores, como el tipo de rack, la capacidad de carga requerida y las normativas aplicables. En general, los racks se construyen con acero de alta resistencia, con una resistencia mínima a la tracción de 350 MPa (megapascales) y una resistencia mínima al corte de 200 MPa. Además, se recomienda que el acero utilizado cumpla con las normas internacionales, como las especificaciones de ASTM International o ISO.

Por ejemplo, la norma europea EN 15512 establece que los componentes estructurales de los racks deben cumplir con la especificación de acero S235JR de acuerdo con la norma EN 10025-2. Esta especificación define las propiedades mecánicas y químicas del acero y garantiza una resistencia adecuada para soportar las cargas de los pallets y los impactos accidentales.

Es importante que los fabricantes de racks cumplan con las normativas aplicables y realicen pruebas de resistencia para garantizar que los racks sean seguros y confiables. También es recomendable que los racks sean inspeccionados regularmente para detectar cualquier señal de deterioro o deformación en los componentes estructurales.

La separación recomendable entre las paredes de la bodega y los racks depende de varios factores, como el tipo de rack, la altura de los estantes y los requisitos de los códigos de construcción locales.

La separación recomendable entre las paredes de la bodega y los racks depende de varios factores, como el tipo de rack, la altura de los estantes y los requisitos de los códigos de construcción locales.

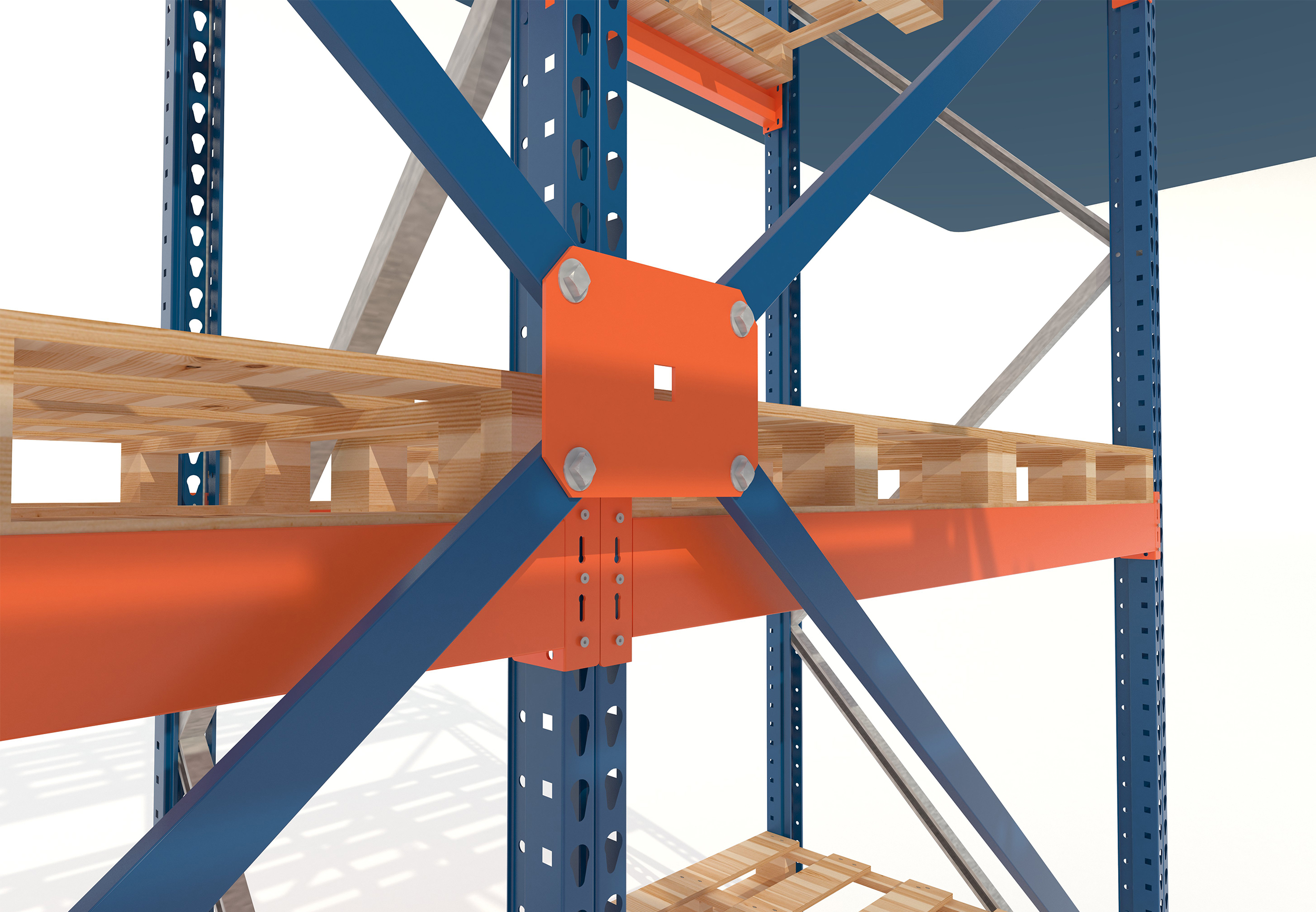

Un sistema Pallet Runner, también conocido como Radio Shuttle, es una solución de automatización utilizada en bodegas para el almacenamiento en alta densidad que facilita la recuperación de productos en pallets de manera eficiente y automatizada.

Un sistema Pallet Runner, también conocido como Radio Shuttle, es una solución de automatización utilizada en bodegas para el almacenamiento en alta densidad que facilita la recuperación de productos en pallets de manera eficiente y automatizada.